반도체 8대 공정 6탄. 반도체가 원하는 전기적 특성을 갖게 하려면?

“반도체 안에 건물을 쌓아 올린다??” 무슨 말인지 궁금하시죠?

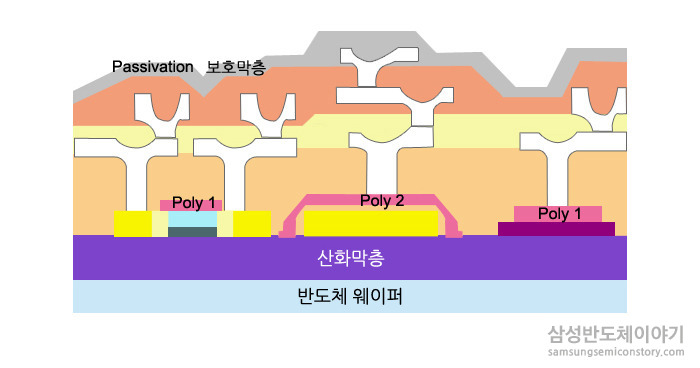

사람의 손톱보다 작고 얇은 반도체 칩을 수직으로 잘라 고배율 전자현미경을 통해 들여다 보면 상상할 수 없을 만큼 미세하고 수 많은 층(layer)이 마치 고층 빌딩처럼 높다랗고 견고하게 쌓여 있는 것을 발견하실 수 있습니다.

이러한 구조를 형성하기 위해서는 반도체의 원재료가 되는 단결정 실리콘(Si) 웨이퍼 위에 단계적으로 박막을 입히고 회로 패턴을 그려 넣은(포토공정) 다음, 불필요한 부분을 선택적으로 제거(식각공정)하고 세정하는 과정을 여러 번 반복 하게 되는데요.

이번 시간에는 식각 공정(Etching)에 이어 ‘얇은 막’을 뜻하는, ‘박막(thin film)’공정에 대해 알아보고 이후 반도체가 전기적 특성을 갖도록 만드는 과정에 대해 살펴 보도록 하겠습니다.

■ 얇아도 너~무 얇다! 눈 뜨고도 볼 수 없는 두께의 얇은 막, 박막(thin film)

흔히 사전적 의미로 ‘박막(thin film)’이란, 기계가공으로는 실현 불가능한 두께인 1마이크로미터(μm, 100만분의 1미터) 이하의 엷은 막이라고 정의되어 있습니다.

반도체 공정에서는 반도체가 원하는 전기적인 특성을 갖도록 하기 위해 분자 또는 원자 단위의 물질을 박막의 두께로 촘촘히 쌓게 됩니다. 워낙 두께가 얇기 때문에 웨이퍼 위에 균일하게 박막을 형성시키는 데에는 정교하고 세밀한 기술력이 필요합니다.

예를 들어, 8인치 크기의 웨이퍼(반경 100mm)에 두께가 1마이크로미터(μm)의 박막을 씌운다고 가정해 보겠습니다. 이는 곧 반경 100m크기의 대운동장에 모래를 1mm 이하의 두께로 균일하게 쌓는 것과 같은 수준이니 박막을 씌우는 일이 얼마나 고난이도 기술력이 필요한 작업인지 감이 오시나요?

■ 화학반응을 통해 웨이퍼에 곱게 화장을 하는 증착 공정(deposition)

웨이퍼 위에 원하는 분자 또는 원자 단위의 물질을 박막의 두께로 입혀 전기적인 특성을 갖게 하는 일련의 과정을 증착(Deposition)이라고 합니다.

증착의 방법은 크게 물리적 기상증착방법(PVD, Physical Vapor Deposition)과 화학적 기상증착방법(CVD, Chemical Vapor Deposition)으로 나뉘게 되는데요.

물리적 기상증착방법(PVD)은 금속 박막의 증착에 주로 사용되며 화학반응이 수반되지는 않습니다.

화학적 기상증착방법(CVD)은 가스의 화학 반응으로 형성된 입자들을 외부 에너지가 부여된 수증기 형태로 쏘아 증착시키는 방법으로 도체, 부도체, 반도체의 박막증착에 모두 사용될 수 있는 기술입니다.

이러한 이유로 현재 반도체 공정에서는 화학적 기상증착방법(CVD)을 주로 사용하고 있습니다. 화학적 기상증착방법(CVD)은 사용하는 외부 에너지에 따라 열 CVD, 플라즈마 CVD, 광CVD 등으로 세분화 되는데요, 특히 플라즈마 CVD의 경우, 다른 CVD에 비해 저온에서 형성이 가능하고 두께 균일도를 조절할 수 있으며 대량 처리가 가능하다는 장점 덕분에 최근에 가장 많이 이용되고 있습니다.

증착 공정을 통해 형성된 박막은 크게 회로들 간 전기적인 신호를 연결해 주는 금속막(전도)층과 내부 연결층을 전기적으로 분리하거나 오염원으로부터 차단시켜주는 절연막층으로 구분됩니다.

그런데, 반도체가 전기적인 성질을 가지게 되려면 증착막에 이온을 주입하는 공정이 수반되어야 합니다. 이온주입 공정(Ion implantation)은 말 그대로 반도체에 전기적 성질을 띠는 입자를 회로패턴과 연결된 부분에 주입시키는 공정입니다. 이 때 이온이라 함은 붕소(B), 인(P), 비소(As) 등과 같은 불순물을 일컫는데요, 불순물을 미세한 가스입자로 만들어 원하는 깊이만큼 웨이퍼 전면에 균일하게 넣어줌으로써 일정한 전도성을 갖도록 만드는 과정입니다. 이러한 불순물 주입은 고온의 전기로 속에서 입자를 웨이퍼 내부로 확산시켜 주입하는 디퓨전(Diffusion) 공정에서도 다뤄진 바 있습니다.

지금까지 화학반응을 이용해 균일한 표면을 만드는 증착 공정과 불순물을 주입하는 이온주입 공정을 통해 부도체인 실리콘 웨이퍼가 전기적 성질을 가지는 반도체로 재탄생하는 과정에 대해 설명해 드렸습니다.

증착 공정은 박막을 얼마나 얇고 균일하게 입혔느냐가 반도체의 품질을 좌우할 정도로 중요한 공정입니다. 앞으로 미래에는 머리카락 수백만 분의 1 크기의 반도체 회로구조가 전기적 성격을 가지기 위해 더 얇고 균일하게 박막이 형성되는 증착 기술이 필요할 것으로 보입니다.

나노미터(nm, 10억분의 1미터) 크기보다 더 미세한 선폭의 공정이 주도하는 차세대 반도체 시대에도 더욱 진화하고 발전한 기술을 선도할 삼성전자의 활약을 기대해 봅니다.

‘8대 공정’, ‘8대공정’

☞ 반도체 8대 공정 1탄. 반도체 집적회로의 핵심재료, 웨이퍼란 무엇일까요?

☞ 반도체 8대 공정 2탄. 웨이퍼 표면을 보호하는 산화공정(Oxidation)

☞ 반도체 8대 공정 3탄. 전자산업의 혁명, 집적회로(IC, Integrated Circuit)

☞ 반도체 8대 공정 4탄. 웨이퍼에 한 폭의 세밀화를 그려 넣는 포토공정(Photo)

☞ 반도체 8대 공정 5탄. 특정 회로패턴을 구현하는 식각공정(Etching)

☞ 반도체 8대 공정 7탄. 전기를 통하게 하는 마지막 작업, 금속 배선 공정

☞ 반도체 8대 공정 8탄. 합격으로 가는 첫 번째 관문 EDS(Electrical Die Sorting)

☞ 반도체 8대 공정 9탄. 외부환경으로부터 반도체를 보호하는 패키징(Packaging) 공정