반도체 8대 공정 1탄. 반도체 집적회로의 핵심재료, 웨이퍼란 무엇일까요?

반도체 집적회로(semiconductor integrated circuit)는 손톱만큼 아주 작고 얇은 실리콘 칩처럼 보이지만, 그 안에는 수만 개에서 수십 억 개 이상의 전자부품들(트랜지스터, 다이오드, 저항, 캐패시터)이 들어있습니다. 이러한 전자 부품들이 서로 정확하게 연결되어 논리게이트와 기억소자 역할을 하게 되는 것인데요,

그렇다면 반도체 집적회로는 어떤 제조공정을 거쳐 만들어지는 것일까요?

반도체 제조는 칩 속의 작은 부품들을 하나하나 따로 만들어서 조립하는 것이 아닙니다. 부품과 그 접속 부분들을 모두 미세하고 복잡한 패턴으로 만들어 여러 층의 재료 속에 그려 넣는 방식을 사용하는데요, 그러기 위해서는 패턴을 사진으로 찍어 축소한 마스크를 마치 사진 인화 할 때의 필름처럼 사용합니다.

이러한 수백개의 제조 공정들을 하나 하나 거쳐, 반도체 집적회로가 완성되는데요, 오늘부터 집적회로 원재료인 웨이퍼를 만드는 과정, 반도체 성능 및 품질 검사 등 ‘반도체의 8대 공정’을 시리즈로 소개해드리겠습니다.

오늘은, 그 첫 번째 시간으로 반도체 집적회로의 핵심 재료 ‘웨이퍼(Wafer)’에 대해 함께 알아보겠습니다.

■ 웨이퍼의 재료와 제조 공정

TV에서 애국가가 나올 때 배경으로 등장하는 반도체를 기억하시나요? 방진복을 입은 작업자가 동그랗고 반짝반짝 빛나는 원판을 들고 있는 모습이 미디어에 자주 나오곤 하는데요, 영상 속 원판이 바로 “웨이퍼”입니다. 특수 공정을 이용해 웨이퍼 위에 전자회로를 새긴 후, 웨이퍼 위 집적회로(IC)를 각각 절단하면 IC칩이 되는 것인데요,

여기서, 웨이퍼(Wafer)란 반도체 집적회로를 만드는 중요한 재료로, 실리콘(Si), 갈륨 아세나이드(GaAs) 등을 성장시켜 얻은 단결정 기둥(Ingot)를 적당한 지름으로 얇게 썬 원판모양의 판 을 말합니다.

대부분의 웨이퍼는 모래에서 추출한 규소, 즉 실리콘으로 만듭니다. 실리콘은 지구상에 풍부하게 존재하고 있어 안정적으로 얻을 수 있는 재료이고, 독성이 없어 환경적으로도 우수하다는 큰 장점을 가지고 있습니다.

1) 웨이퍼의 기초, 잉곳(Ingot) 만들기

모래에서 추출한 실리콘은 반도체 원료로 쓰이기 위해 정제과정이 필요합니다. 그래서, 실리콘을 뜨거운 열로 녹여 고순도의 실리콘 용액을 만들고 이것으로 실리콘 기둥, 즉 잉곳(Ingot)을 만드는데요, 실리콘 결정 성장기술인 초크랄스키법(Czochralski, Cz) 혹은 플로팅 존법(Floating Zone, FZ) 등을 이용하여 얻을 수 있습니다.

특히, 초크랄스키법은 결정 성장 장치를 이용하여 도가니로 다결정 실리콘을 용해 및 서서히 끌어올려 성장시키는 방법으로, 많이 이용되고 있는 기술입니다. 초크랄스키법을 간단히 살펴보면, 다결정 실리콘을 도가니에 넣고 가열하여 녹입니다. 이 후, 단결정 실리콘(seed)을 내려서 녹아있는 실리콘 용액 위 표면에 접촉시키고 단결정 실리콘(seed)을 천천히 끌어올리는데요, 이때, 단결정 실리콘(seed)이 끌어올려지면서 고상과 액상 사이의 계면에서 냉각이 일어나고 큰 단 결정체가 성장되어 잉곳(Ingot)이 만들어 집니다.

2) 얇은 웨이퍼 만들기, 잉곳 절단(Wafer Slicing)

결정이 성장된 후, 얇은 웨이퍼를 만들기 위해서는 성형 공정이 필요합니다. 단결정 실리콘(seed)과 잉곳(Ingot)의 말단을 제거하고, 식힌 잉곳(Ingot)을 다이아몬드 톱을 이용해 균일한 두께로 얇게 절단하면 바로 ‘웨이퍼’가 됩니다. 따라서 웨이퍼의 크기는 잉곳(Ingot)의 지름이 결정하는데요, 반도체 산업 초기에는 직경이 3인치에 불가할 정도로 작았습니다. 하지만, 웨이퍼가 클수록 한 번에 생산할 수 있는 IC칩 수가 증가하기 때문에, 웨이퍼의 크기가 점점 커지는 추세입니다.

3) 거울처럼 반짝이게, 웨이퍼 표면 연마(Lapping& Polishing)

절단된 웨이퍼는 모양이 그럴싸하지만, 반도체 공정에 들어가기까지 아직 몇 단계가 남아 있습니다. 절단 직후의 웨이퍼는 표면에 흠결이 있고 매우 거칠어 사용할 수가 없는데요, 연마액과 연마 장비(Polishing machine)를 이용해 웨이퍼의 표면을 거울처럼 반짝이게 갈아 냅니다. 이는 광 노광 공정 시, 소자를 형성시킬 수 있도록 매끄러운 표면을 만드는 것입니다.

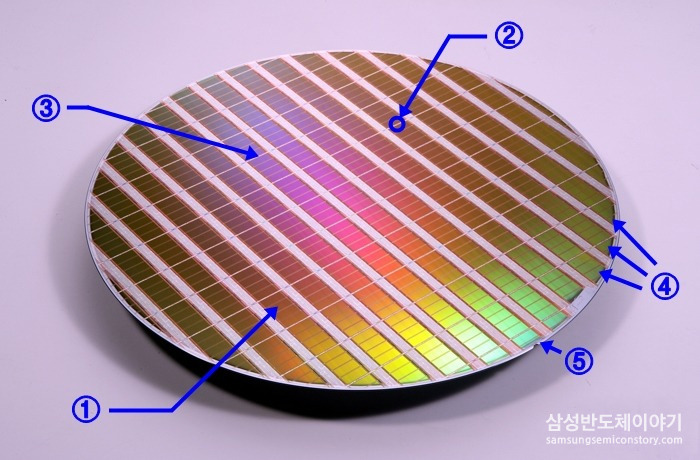

완성된 웨이퍼는 각 부위별 명칭과 기능을 가지고 있습니다. 그럼, 조금 더 자세히 알아볼까요?

■ 웨이퍼 부위 별 명칭

① Chip: 웨이퍼 위 전자회로가 새겨진 얇고 작은 조각으로, IC칩이 되는 부분입니다.

② Scribe Line: Chip 사이의 경계로, 아무 전자회로가 없는 부분이며, 웨이퍼를 개개의 칩으로 나누기 위한 분리 선입니다.

③ TEG(Test Element Group): 작은 IC칩 한 개에는 수십만 또는 수백만개의 트랜지스터, 캐퍼시터, 저항, 다이오드, 배선회로 등으로 구성되어 있어 실제 칩의 동작 여부를 판단하기 위해 테스트가 필요합니다. 따라서 칩의 실제 특성을 보기 위해 패턴을 구현한 것이 TEG입니다.

④Edge Die: 웨이퍼는 가장자리 부분에 손실 부분, 즉 다이(Die)를 가집니다. 직경이 작은 웨이퍼보다 큰 웨이퍼의 다이 부분이 적고 손실률도 줄어듭니다.

⑤ Flat Zone: 웨이퍼 결정 구조는 눈으로 식별이 불가능합니다. 따라서 웨이퍼의 구조를 판별하기 위해 웨이퍼의 한 부분을 평평하게 만드는데, 이를 플랫존이라고 합니다.

지금까지 웨이퍼의 재료, 제조 공정에 대해 알아보았는데요, 웨이퍼의 원료인 실리콘은 전기가 통하지 않는 부도체입니다. 이 웨이퍼가 어떻게 도체와 부도체의 중간 성격을 가진 반도체로 태어나는지, 다음 공정에서 계속해서 알려 드리겠습니다.

다음시간에는 반도체의 가장 기초적인 공정인 ‘산화 공정’을 소개해드릴 예정이니 많이 기대해주세요.

‘8대 공정’, ‘8대공정’

관련 콘텐츠 보러가기

☞ 반도체 8대 공정 2탄. 웨이퍼 표면을 보호하는 산화공정(Oxidation)

☞ 반도체 8대 공정 3탄. 전자산업의 혁명, 집적회로(IC, Integrated Circuit)

☞ 반도체 8대 공정 4탄. 웨이퍼에 한 폭의 세밀화를 그려 넣는 포토공정(Photo)

☞ 반도체 8대 공정 5탄. 특정 회로패턴을 구현하는 식각공정(Etching)

☞ 반도체 8대 공정 6탄. 반도체가 원하는 전기적 특성을 갖게 하려면?

☞ 반도체 8대 공정 7탄. 전기를 통하게 하는 마지막 작업, 금속 배선 공정

☞ 반도체 8대 공정 8탄. 합격으로 가는 첫 번째 관문 EDS(Electrical Die Sorting)

☞ 반도체 8대 공정 9탄. 외부환경으로부터 반도체를 보호하는 패키징(Packaging) 공정